Паливний фільтр-сепаратор спроектований для максимально ефективної очистки дизельного палива від свобідної та емульсованої води, а також різноманітних твердих домішок.

Процес видалення води складається з чотирьох фаз, що зумовило складну конструкцію сепаратора і не менш складну схему протоку палива в ньому.

На відео показана внутрішня конструкція фільтра-сепаратора, описаний рух палива в сепараторі і продемонстрований процес видалення води при різних об’ємах прокачуємого палива: від 5 л/хв., що відповідає протоку палива в паливній системі вантажного авто, і до 1 л/хв., що приблизно відповідає протоку палива в паливній системі легкового авто.

Процесс водовідділення.

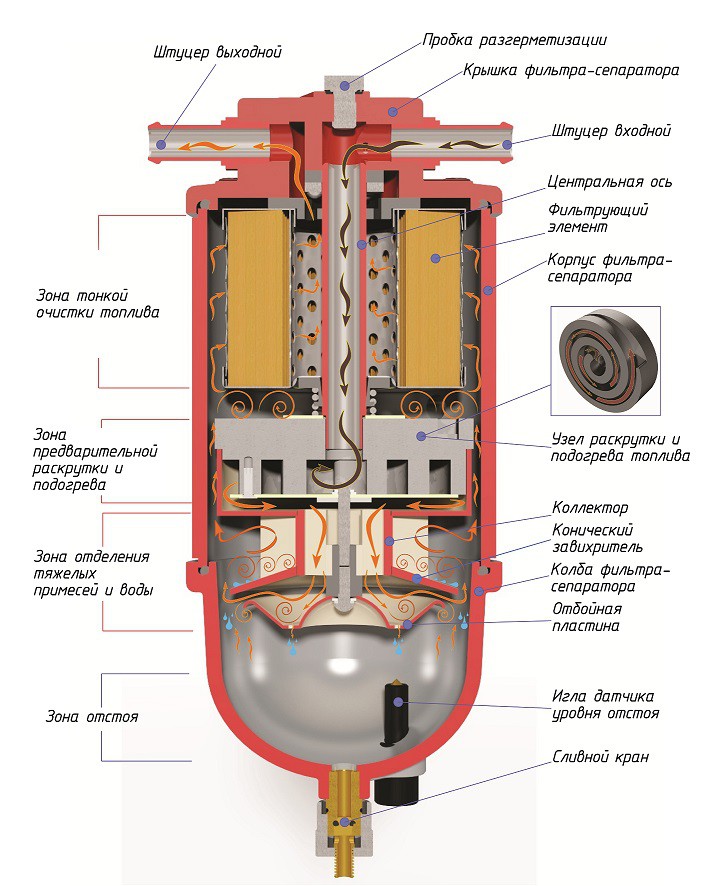

На малюнку показана схема протоку палива в фільтрі-сепараторі і усі елементи паливного сепаратора. Процес видалення домішок складається з чотирьох фаз, кожній з яких відповідає певна зона сепаратора.

Паливний сепаратор, схема якого зображена на малюнку справа, функціонує наступним чином. Паливо, через вхідний штуцер по каналу центральної вісі, потрапляє в зону попередньої відцентрової розкрутки емульсії, яка складається з двох етапів. На першому етапі паливо протікає по закритому спіральному каналу, що прокладений всередині корпусу нагрівача і має вигляд спіралі, де воно зазнає відцентрового впливу, а також підігріву, у разі, якщо нагрівач ввімкнено.

У цьому каналі, під дією відцентрових сил, відбувається попереднє розшарування палива, більш важкі домішки переміщуються до зовнішньої сторони каналу, а легкі – до внутрішньої. Важкі фракції і домішки, притиснуті до зовнішньої сторони каналу, будуть рухатись разом з потоком палива; відбувається зіткнення крапель води з подальшим утворенням груп з’єднаних один з одним часток (агрегати), що мають більшу сумарну вагу.

На виході каналу паливо потрапляє у замкнений циліндричний простір колектора, де воно продовжує обертатися зі зміщенням у центральну частину колектора. В центральній частині колектора емульсія міняє напрям руху на 900 униз, з різким припиненням обертового руху; відбувається подальше агрегатування часток води.

Після виходу з колектора, паливо, омиваючи відбійну пластину, змінює напрям руху: відбувається розділення потоку – невелика частина продовжує рух униз до зони відстою, основна частина, змінивши напрям руху на 900, переміщується до ділянки завихрювача.

На цій ділянці, потік, окрім зміни напряму, зменшує швидкість; спостерігаються ефекти завихрення з осадом часток води і твердих домішок на відбійній пластині; стікання їх в зону відстою. Окрім цього, відбійна пластина перешкоджає перемішуванню палива і домішок у відстійнику, що дає можливість виділеним часткам води та твердих домішок осісти на дно колби. На цьому перший етап очистки завершився.

В подальшому, паливо омиває конічний завихрювач, змінюючи напрям руху на 900 уверх. В процесі протікання палива через вузький проміжок між завихрювачем та стінкою колби швидкість протоку паливної суміші значно підвищується з подальшим негайним зменшенням швидкості. Відбувається сильне вихрове обертання потоку – частки води, обертаючись та стикаючись один з одним, поступово втрачають кінетичну енергію і осідають на поверхні завихрювача. В подальшому відбувається коалесценція великих та дрібних крапель з подальшим стіканням у зону відстою. На даному етапі видаляється основна маса води.

В подальшому, паливо омиває корпус вузла розкрутки та підігріву; при ввімкненому нагрівачі відбувається додатковий підігрів палива.

Залишена незначна частина дрібних крапель води і легких домішок потрапляють в зону тонкої очистки палива, де затримуються фільтруючим елементом.

Описані процеси роботи паливного сепаратора показують, що в ТФС-3000 відбувається чотирифазне зневоднювання і фільтрація дизельного палива. Окрім якісної очистки, також досягається висока ефективність прогріву палива, що виключає забивання фільтруючого елемента кристалізованими парафінами незалежно від температури поступаючого палива.