Топливный фильтр-сепаратор ТФС-3000 спроектирован для максимально эффективной очистки дизельного топлива от свободной и эмульсированной воды, а также разнообразных твердых примесей.

Процесс отделения воды состоит из четырех фаз, что обусловило сложную конструкцию сепаратора и не менее сложную схему протока топлива в нем.

На видео показана внутренняя конструкция фильтра-сепаратора, описано движение топлива в сепараторе и продемонстрирован процесс водоотделения при разных объемах прокачиваемого топлива: от 5 л/мин, что соответствует протоку топлива в топливной системе грузового автомобиля, и до 1 л/мин, что примерно соответствут протоку в топливной системе легкового автомобиля.

Процесс водоотделения.

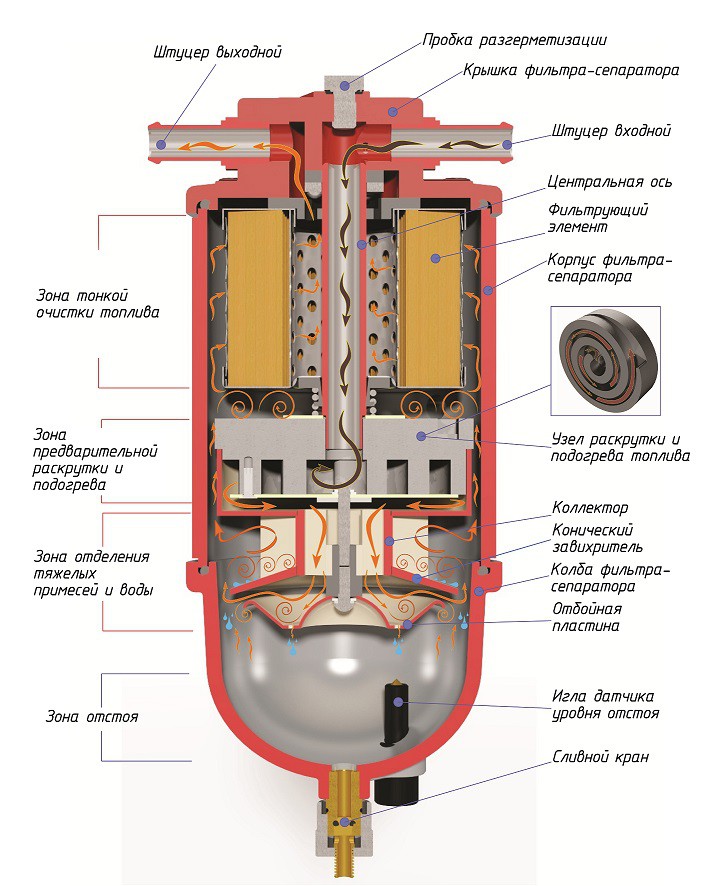

На рисунке показана схема протока топлива в фильтре-сепараторе и все элементы топливного сепаратора. Процесс отделения примесей состоит из четырех фаз, каждой из которых соответствует определённая зона сепаратора.

Топливный сепаратор, схема которого изображена на рисунке справа, работает следующим образом. Топливо через входной штуцер по каналу центральной оси поступает в зону предварительной центробежной раскрутки эмульсии, которая состоит из двух этапов. На первом этапе топливо проходит по закрытому спиральному каналу, который проложен внутри корпуса нагревателя в виде спирали, где оно подвергается центробежному воздействию, а также подогреву, при включённом нагревателе.

В этом канале, под воздействием центробежных сил, происходит предварительное расслоение топлива, более тяжёлые примеси перемещаются к внешней стороне канала, а лёгкие – к внутренней стороне. Тяжелые фракции и примеси, прижатые к внешней стороне канала, будут двигаться за потоком топлива; капли воды сталкиваясь друг с другом создают группы соединенных друг с другом частиц (агрегаты) имеющие больший суммарный вес.

На выходе канала топливо поступает в замкнутое цилиндрическое пространство коллектора, где оно продолжает вращение со смещением в центральную часть коллектора. В центральной части коллектора эмульсия меняет направление движения на 900 вниз, с резким прекращением вращательного движения; происходит дальнейшее агрегатирование частиц воды.

Выйдя из коллектора, топливо, омывая отбойную пластину, меняет направление движения: происходит разделение потока – небольшая часть продолжает движение вниз в зону отстоя, основная же часть, изменив направление движения на 900, перемещается к участку завихрителя.

На этом участке, поток, помимо изменения направления, уменьшает скорость; наблюдаются эффекты завихрения с осаждением частиц воды и твердых примесей на отбойной пластине; стекание их в зону отстоя. Помимо прочего, отбойная пластина предотвращает перемешивание топлива и примесей в отстойнике, давая возможность отделенным частицам воды и твердых примесей осесть на дно колбы. На этом первый этап очистки закончился.

Далее, топливо омывает конический завихритель, меняя направление движения на 900 вверх. В процессе протекания топлива через узкий промежуток между завихрителем и стенкой колбы скорость протока топливной смеси значительно увеличивается с последующим немедленным падением скорости. Происходит сильное вихревое вращение потока – частицы воды, вращаясь и сталкиваясь друг с другом, постепенно теряют кинетическую энергию и оседают на поверхности завихрителя. Впоследствии происходит коалесценция крупных и мелких капель с последующим стеканием в зону отстоя. На этом участке отделяется основная масса воды.

В дальнейшем, топливо омывает корпус узла раскрутки и подогрева; при включенном нагревателе происходит дополнительный подогрев топлива.

Оставшаяся незначительная часть мелких капель воды и легких твердых примесей попадают в зону тонкой очистки топлива, где задерживаются фильтрующим элементом.

Описанные процессы работы топливного сепаратора показывают, что в ТФС-3000 происходит четырехфазное обезвоживание и фильтрация дизельного топлива. Помимо качественной очистки также достигается высокая эффективность прогрева топлива, что исключает засорение фильтрующего элемента кристаллизованными парафинами независимо от температуры входящего топлива.